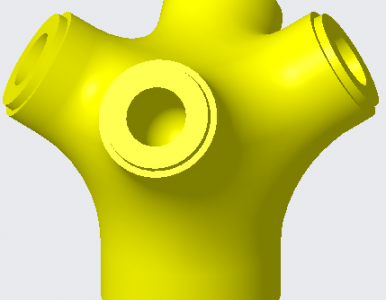

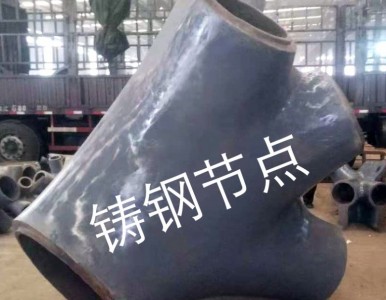

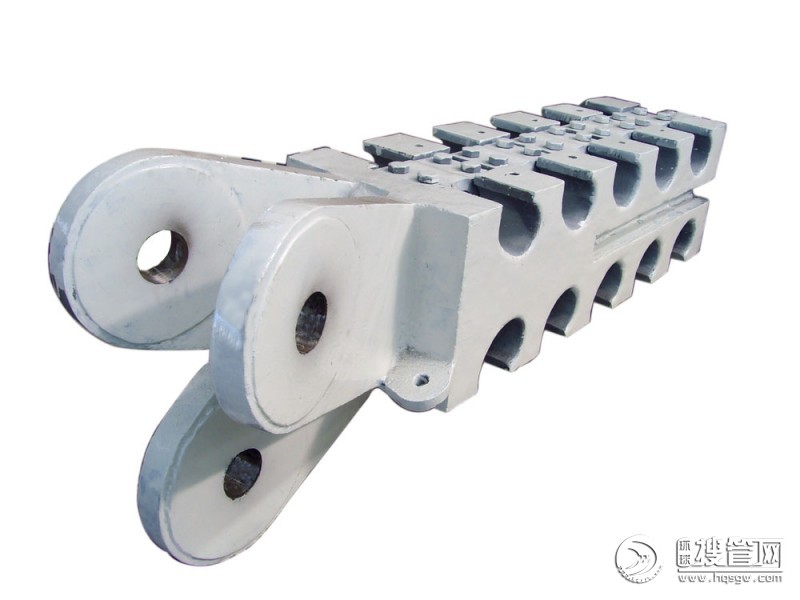

铸钢节点配有伸臂桁架及巨型斜撑桁架,其中37~38层、55~59层加强层核心筒内筒柱与桁架连接节点部位有两轴线因连接杆件倾斜角度大,受力复杂,设计采用铸钢节点。该铸钢节点分别与伸臂桁架、箱型钢柱、剪力墙内钢板及连梁焊接,与之连接钢板厚度为 60~130毫米,涉及钢材材质包括Q345B、Q345GJC、Q420GJC等。鉴于铸钢节点应用于本工程荷载较大、受力复杂的关键部位,加上铸钢材料固有的一些缺点,因此铸钢节点的设计及焊接工艺显得尤为重要,可靠与否直接关系到整体结构的安全。

大型铸钢节点在超高层建筑结构中的应用

铸钢节点部位多个杆件交汇,与之连接杆件均为厚板构件,其中伸臂桁架弦杆使用的钢板最厚,最大为130毫米,材质为低合金高强钢Q420GJC,焊接熔敷量大,焊接残余应力大;铸钢件匀质性差,结构较轧制钢板疏松,

厚度方向受力较弱,不能用厚度方向性能Z向指标对铸钢件衡量;厚度60~130毫米的钢板焊接于铸钢件的表面,过大的焊接收缩应力增大了铸钢件厚度方向层状撕裂倾向,一旦出现此结果,修复将很困难;铸钢件晶粒粗大,如果焊接材料、焊接工艺不当,容易产生冷裂纹;铸钢件由于本身生产特点决定了晶间存在低熔点偏析,且杂质较多,高的热应力作用情况下可能导致铸钢件内部热裂纹;铸钢件本身存在疏松气孔,焊接过程中内部气体的分解,增加了熔池中气体的成分,易产生气孔;铸钢节点分支杆件多,个别杆件相对于柱身存在双向的倾斜角度,空间定位困难,增加了制作精度控制难度。